當壓濾機工作時��,由于液壓油缸的作用����,將所有濾板壓緊在固定尾板端�����,使相鄰濾板(和濾框)之間形成濾室�����,漿體由固定尾板的入料口以_的壓力給入�����,并借助給入漿體的壓力完成固液分離���。待濾液不再流出時����,即完成脫水過程,此時即可停止給料����,進行濾餅洗滌,以除去各種水溶性雜質��,洗滌結束后,帶壓流體進入壓榨膜內腔�,借助壓榨膜的膨脹對濾餅進行壓榨。

如果是帶有吹干階段的壓濾機��,壓榨結束后自動控制系統自動將氣路打開�����,進行壓氣脫干�,壓氣脫干結束后,通過液壓系統松開濾板���,濾餅借助自重脫落�����,并由設在下部的皮帶運輸機運走�����,卸餅后一般需要進行濾布清洗����,以防止濾布堵塞�����。至此,完成了整個壓濾過程��。

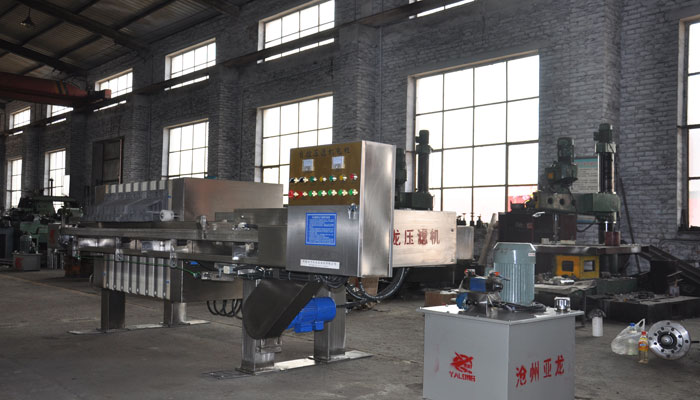

板框壓濾機結構

板框壓濾機的主要結構包括:過濾機本體����、濾漿加入系統、濾餅洗滌系統��、卸料系統���、濾布洗滌系統���、液壓系統、自動控制系統�����,目前許多壓濾機都含高壓吹干階段���,因此還應包括高壓氣體系統。過濾機本體包括濾板���、濾框��、壓榨膜(有壓榨的過濾機)���、板框移動機構����、 壓緊機構�����、濾布抓起裝置�����、濾布振動裝置及濾布行走裝置���。板框和濾框是板框壓濾機的主要部件��,其作用是在壓濾過程中使進入壓濾室的料漿形成濾餅并排出濾液�。在平板板框式壓濾機中�����,濾布鋪在濾框上,由濾框兩側的濾板將它壓緊��。兩塊濾板和一塊濾框構成一個濾室�����。濾板和濾框通常采用正方形���,偶爾也有采用矩形����。濾板的材質可為鑄鐵���、鑄鋼�����、橡膠����、塑料��、聚丙烯及木質等�����,目前廣泛使用的是聚丙烯和聚乙烯濾板���。為得到一特定的過濾面積����,可以對濾板的大小和數目進行多種組合�����。板框的尺寸由100mm×100mm至2000mm×2000mm����。濾室深度為32mm,也可達50~60mm���,個別達200mm�。濾室數目任意選定�����,可由數個至一百多個��。進料孔和出料孔在濾板上的位置可以是多種多樣的,孔位置的選擇多半是為了方便過濾機與其他設備的配置���,但也考慮其他一些因素��。底部進料可以加速濾餅在濾布表面的形成���,但對于快速沉降的物料,底部給料可能發生堵塞�����。

文章來源于:壓濾機 http://m.artskin.cn/